Escoria activada por álcalis,AAS es un material cementante hidráulico. (La escoria y las cenizas volantes tienen actividad potencial), con escoria granulada seca de alto horno como materia prima principal, con la cantidad adecuada de clinker de cemento de silicato, una pequeña cantidad de yeso dihidrato, y una cantidad adecuada de activador alcalino, compuesto de 80%~85% escoria, 5%~10% activador alcalino, y clinker de cemento. El material cementoso activado con álcalis no es sólo un material de construcción que ahorra energía y es respetuoso con el medio ambiente., pero también tiene propiedades mecánicas y durabilidad superiores, y precio relativamente bajo. Es un tipo de cemento ecológico y respetuoso con el medio ambiente y uno de los puntos calientes en el campo de la investigación de materiales de construcción..

Punto clave

Los productos de hidratación y la estructura del cemento activado con álcali se ven muy afectados por los componentes alcalinos., y diferentes productos y estructuras de hidratación producirán diferentes comportamientos de carbonatación., lo que hace que el proceso de carbonatación del cemento activado con álcalis se vuelva particularmente complejo. Actualmente, Hay muchas investigaciones sobre la velocidad y el mecanismo de la reacción de carbonatación del cemento activado con álcalis en el país y en el extranjero., pero se ha prestado menos atención a la evolución de la estructura microscópica de los poros del AAS después de la carbonatación.. Entonces la carbonatación acelerada bajo álcali – Estimular el proceso de carbonización del mortero de cemento con escoria., Análisis de la ley de evolución de su estructura porosa interna., el mecanismo de carbonización de estudio de AAS, mejorar el álcali – inspirar mortero de cemento de escoria, Resistencia a la carbonatación del hormigón y evaluación integral de los álcalis. – Estimular la durabilidad del hormigón de cemento y escoria tiene un significado realista y un valor de ingeniería..

01 Material de exámen

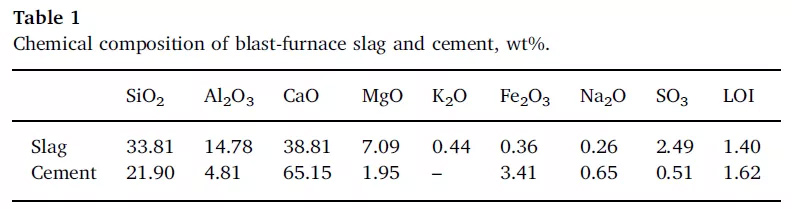

El vidrio escoria abrasiva de alto horno y P.I. 42.5 En la prueba se utilizó cemento Portland producido por una determinada empresa siderúrgica.. Los principales componentes químicos de la escoria y el cemento se determinaron mediante fluorescencia de rayos X., como se muestra en la siguiente tabla.

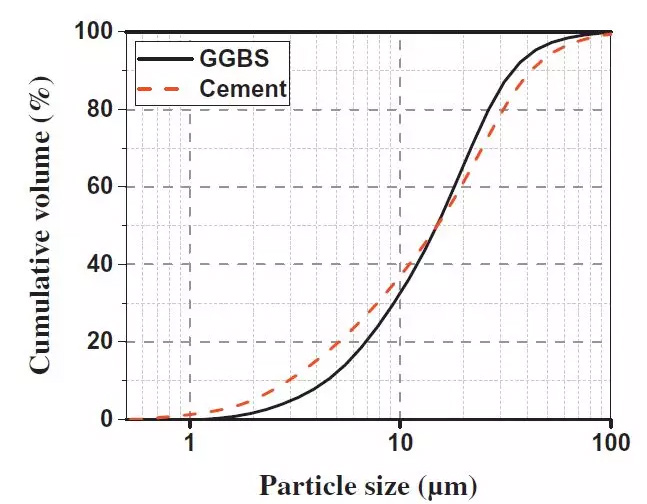

La distribución del tamaño de partículas de los materiales seleccionados se determinó mediante un analizador de tamaño de partículas láser., como se muestra en la siguiente figura.

HIGO. 1 Distribución del tamaño de partículas de GGBS y cemento.

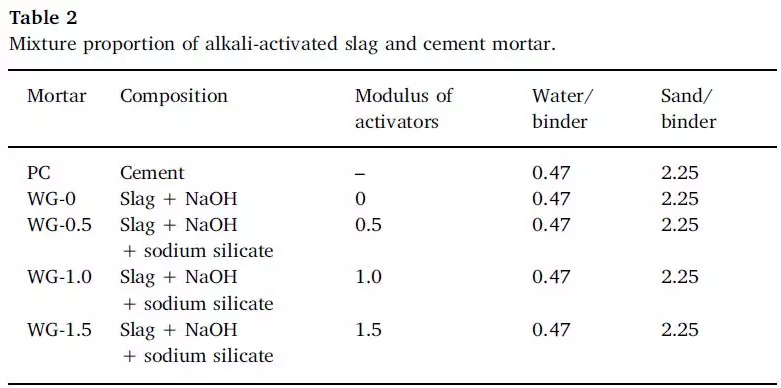

Además, Arena de río con un tamaño máximo de partícula de 2,36 mm., módulo de finura de 2.75 y se utilizó una densidad aparente de 2530 kg/m3 para preparar las muestras de mortero.. NaOH granular de grado industrial (pureza: 99 1%) y solución de silicato de sodio fueron seleccionados como activadores básicos. (componentes principales: 8.3% Na2O, 26.5% SiO2 y 65.2% H2O).Las soluciones activadoras alcalinas con 0, 0.5, 1.0 y 1.5 mods molares (Relación molar SiO2/Na2O) Se prepararon 24 horas antes del inicio formal de la prueba..

02 Proporción de mezcla y preparación de muestras.

HIGO. 2 Agrupación de proporciones de mezcla de muestra de escoria activada con álcali y muestra de mortero de cemento

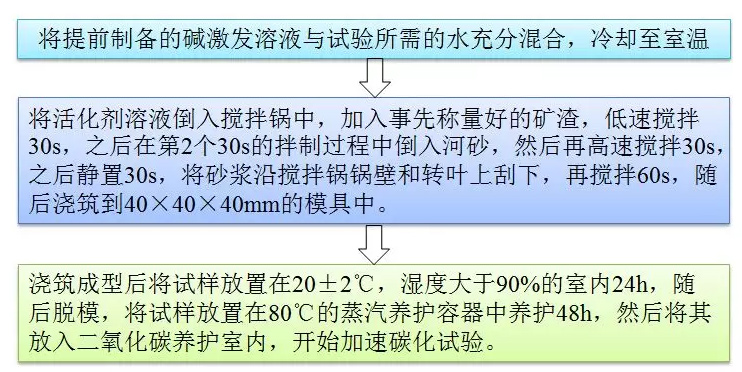

HIGO. 3 Diagrama de flujo de preparación de muestras.

03 Detección microscópica de estructuras de poros.

Para describir los cambios en la estructura de los microporos antes y después de la carbonización de morteros de PC y AAS., Se adoptó el sistema de análisis de resonancia magnética nuclear de campo bajo MacroMR12-150H-I, y muestras de mortero de 40*40*40 mm antes y después de la carbonización se probaron mediante resonancia magnética nuclear. Primero, poner la muestra en 60 °C en el horno durante 24h. Y luego se enfría a temperatura ambiente. (20 °C), Utilizando un dispositivo de saturación al vacío, se saturan las muestras de mortero..

Resultados

01 La influencia de la carbonización en la resistencia a la compresión de las muestras.

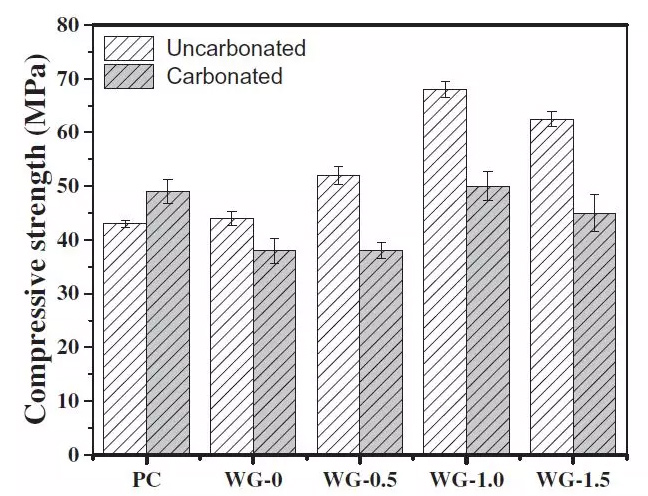

HIGO. 4 Resistencia a la compresión de morteros AAS y PC antes y después de la carbonización.

Se puede ver en el diagrama que, la resistencia a la compresión de la carbonatación del hormigón hace que la PC, Esto se debe principalmente a la carbonatación en los productos de hidratación del cemento de la reacción secundaria., generado por los pequeños cristales, Puede llenar los poros de la matriz., reducir los poros, jugar un papel en sólido, de modo que la resistencia a la compresión aumentó.

De lo contrario, para mortero de cemento con escoria activada alcalinamente, La carbonatación reduce la resistencia a la compresión de las muestras en diferentes concentraciones.. Actualmente, se explica principalmente a partir de los siguientes dos aspectos: primero, la baja tasa de cristalización del carbonato de calcio en el proceso de carbonización está relacionada con la baja tasa de cristalización del carbonato de calcio. En la escoria activa alcalina endurecida., el bajo Ca/Si de C-S-H puede inhibir la formación de CaCO3. La segunda teoría sostiene que, a pesar del bajo Ca/Si del gel C-SH de alta durabilidad, una vez que se produce la descalcificación, El daño del gel C-S-H es más rápido y se reduce la cohesión del gel..

02 Efectos de la carbonización sobre la porosidad de las muestras.

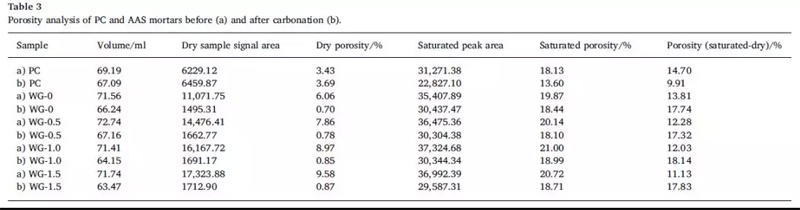

Se estudiaron los efectos de la carbonización sobre la porosidad de muestras de AAS y PC antes y después de la carbonización con cambio de volumen., señal de muestra seca y porosidad. Ver tabla 3 para detalles.

Se puede observar que el volumen, La señal de la muestra seca y la porosidad de PC y AAS fueron significativamente diferentes antes y después de la carbonización.. Los resultados muestran que el efecto de contracción del proceso de carbonización en todas las muestras., pero la tasa de contracción de las muestras de PC es baja. Esto está relacionado principalmente con la transformación de Ca(OH)2 expansión a CaCO3. Los estudios han demostrado que la formación de carbonato de calcio aumenta el volumen en 11.8%. Por otro lado, cuando el módulo de 0, 0.5, 1 y 1.5 es adoptado, la tasa de contracción aumenta en 7.43%, 7.67%, 9.98% y 11.53% respectivamente con el aumento del módulo de vidrio soluble. Esto puede deberse a que la formación de C-S-H inhibe la cristalización del carbonato de calcio a medida que aumenta el módulo del silicato de sodio.. Además, La formación de hidrotalcita durante la carbonización también puede interferir con la cristalización del carbonato de calcio..

03 Efecto de la carbonización sobre la estructura de los poros de las muestras.

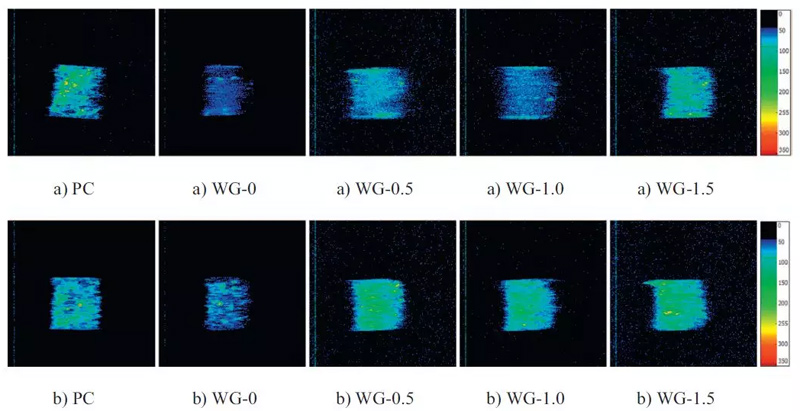

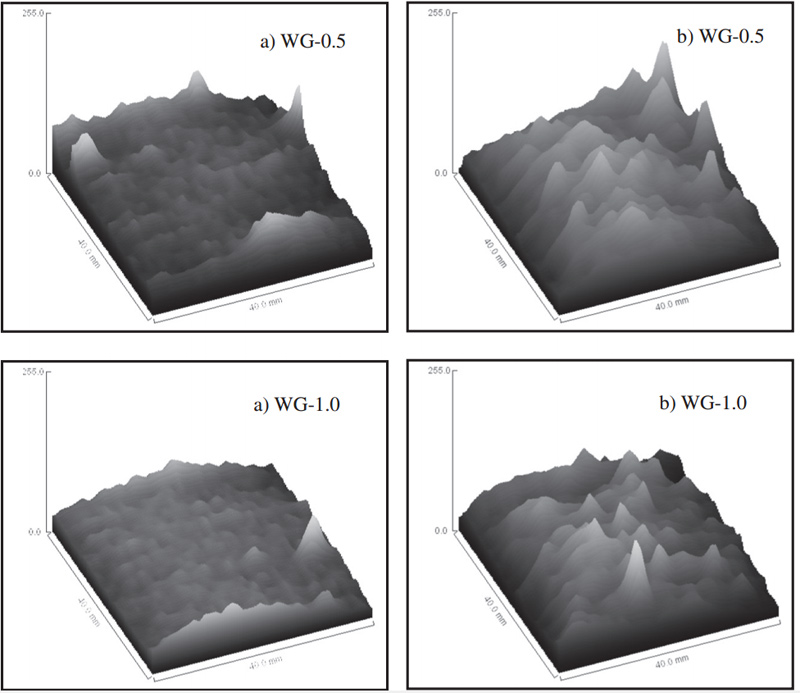

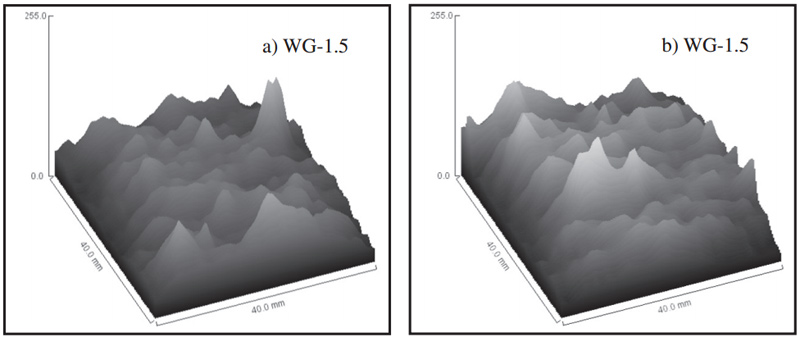

HIGO. 5 Imágenes de RMN de morteros antes. (a) y después de la carbonización (b)

Imagen de resonancia magnética

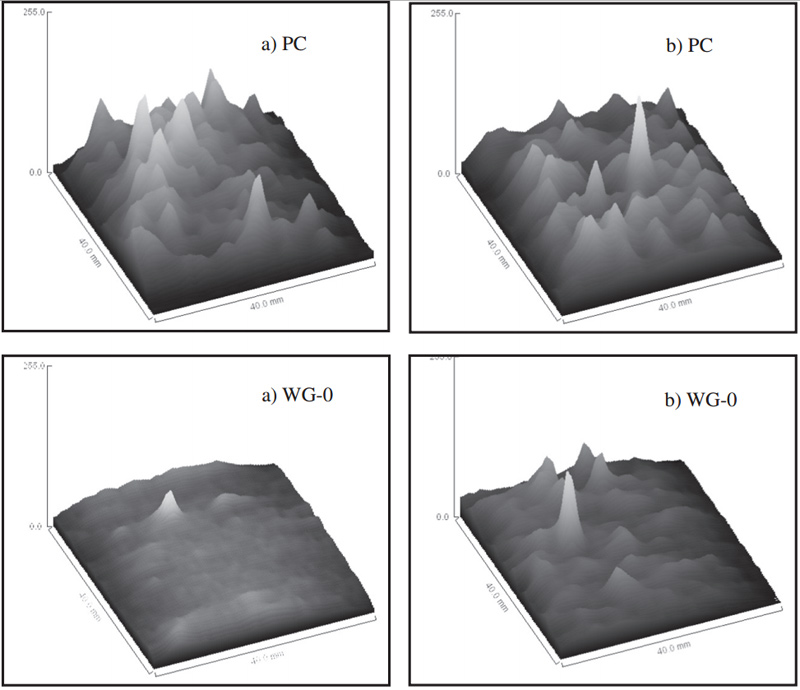

Higo. 6 Valor de gris de imágenes de resonancia magnética de motars antes (a) y después de la carbonización (b)

06 Efecto de la carbonización sobre el tiempo de relajación transversal de la RMN.

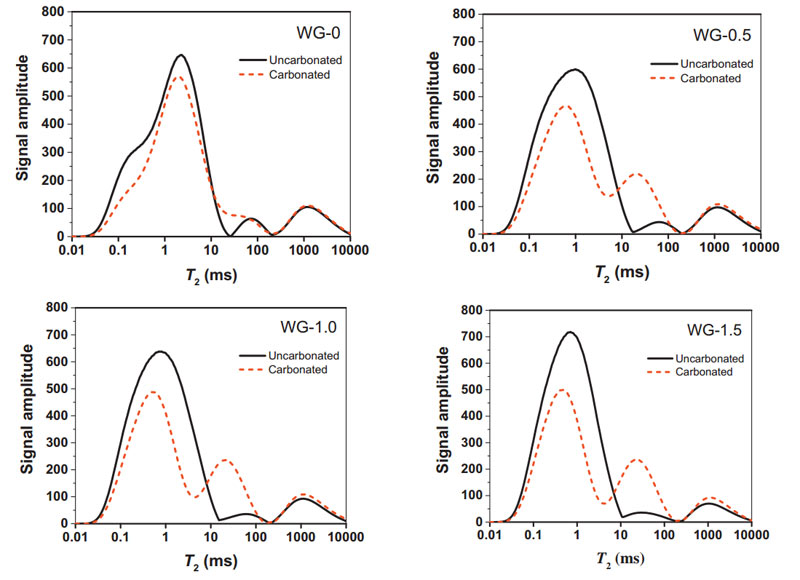

HIGO. 7 Cambie las características del espectro T2 de muestras antes y después de la carbonización en varias concentraciones de AAS

Como se puede ver en la figura de arriba, la curva gráfica T2 de los poros del mortero de cemento con escoria activada con álcalis cambió significativamente antes y después de la carbonización. Después de la carbonización, el número de poros pequeños en la muestra disminuyó, y el número de poros medianos y grandes aumentó hasta cierto punto. La distribución del tamaño de los poros de las muestras de AAS y PC es básicamente la misma a gran escala.. El intervalo de distribución de poros en cada matriz es causado por la diferencia de densidad del producto..

Resultados

1) La carbonatación tiene un efecto adverso sobre la resistencia a la compresión del mortero de cemento con escoria activada alcalinamente. (concreto).

(2) Comparado con la solución pura de NaOH, con el aumento del módulo de silicato de sodio, c-s-h se transformó en una fase con menor Ca/Si, y la resistencia a la compresión de la muestra fue mayor. En muestras AAS, especialmente en presencia de silicato de sodio, Es más probable que c-s-h precipite el calcio..

(3) Basado en la tecnología de RMN de campo bajo, Las características de cambio de la microestructura de muestras de PC y AAS antes y después de la carbonización acelerada se pueden analizar de forma intuitiva y clara., proporcionando una nueva forma de explorar más a fondo la ley de evolución de la estructura de los poros internos de muestras bajo carbonización acelerada.

mohoso

mohoso